铸造起重机桥架开裂原因

【关键词】铸造起重机; 桥架; 焊缝裂纹; 加固技术

疲劳失效是工程结构在承受反复荷载作用下的主要失效模式之一,铸造起重机桥架系统的破坏80%~ 90%均是由疲劳所致。论文以某200 /60t - 19m 铸造起重机桥架开裂问题为探究主题,结合相应的计算分析给出了桥架多次焊、裂的主要原因,并提出切实可行的加固处理方案,该方案在后期实践中得到了很好地验证。

1 工程概况

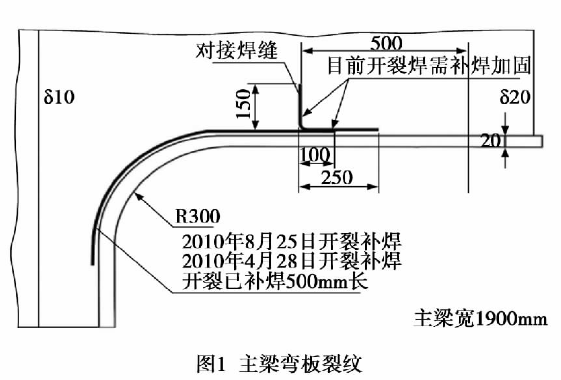

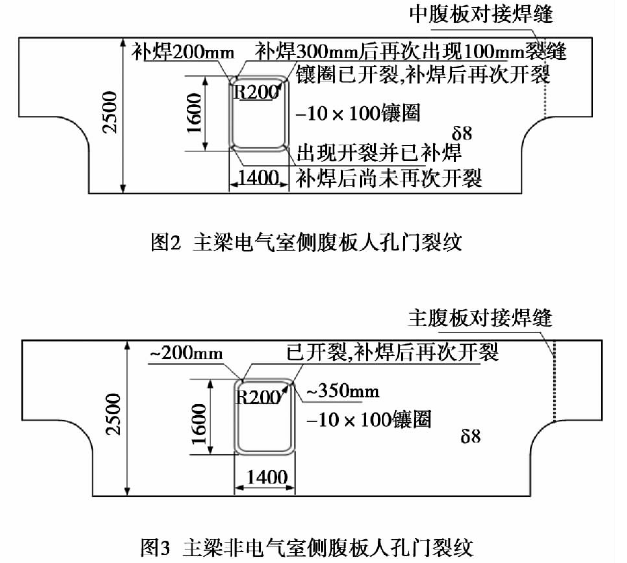

某厂200 /60t - 19m 铸造起重机于1995 年投入生产( 长期处于高负荷运行) ,2005 年后该厂产能大幅增加,造成起重机严重超负荷运行。吊车为A7 工作制,主梁为箱型结构,高2500mm,宽1900mm,主腹板厚10mm,副腹板约8mm 厚,上下盖板约为12mm,主小车车轮共8 个。吊车主梁轨道下设有370mm 高的T 型钢,主梁头部弯板以上至上盖板腹板高为1200mm,主梁头部厚板与主梁腹板的接缝至大车轨道约500mm,副腹板在跨中靠转炉侧设有宽1200mm 的人孔门。桥架开裂主要发生在两个部位: (1) 主梁腹板头部与弯板的焊缝及腹板的对接焊缝出现裂纹,如图1 所示;( 2) 主梁副腹板进主梁的人孔门四角出现裂纹,如图2、图3 所示。

2 原因分析

(1) 疲劳验算。按每天24h 三班制作业,每班作业起吊钢水包30 包,一年按350d 计算,工作20 年,起吊钢水包做一次循环,主梁受4 次载荷( 主小车一侧为4 个轮) 按此计算:主梁起吊额定负荷的作业次,按下式计算:n = 3 × 30 × 4 × 350 × 17 = 2. 52 × 106 ( 次)计算结果介于( 2 × 106,4 × 106,属A8 级工作制范畴,故而初步判断桥架的多次开裂主要是由疲劳损伤引起的。

(2) 厂房轨道接头高低差2 ~ 3mm、间隙10mm,严重超标,接头多,导致了大车运行整体冲击载荷的加大,加速了桥架使用寿命的的缩短。

(3) 原始设计存在不足。通过对图纸的仔细审阅,并结合相关新老规范计算,发现原始设计中主要存在以下几个方面的不足:

①主腹板头部与加强板对接焊缝设计不合理,通常此焊缝应过弯板,如图1 所示;

②主梁副腹板人孔门宽度较大( 1400mm 宽) 且人孔门镶圈板厚严重不足,如图2、图3 所示;

③设计未在副主梁头部端梁下增设两个车轮来减少主梁头部的轮压;

④开裂后的修补焊缝质量偏低,导致同一位置的焊缝多次开裂( 第一次修补: 2009 年6 月1 日; 第二次修补: 2010 年4 月28 日; 第三次修补: 2010 年8 月25日; 第四次发现开裂: 2012 年3 月5 日) ;

⑤开裂处原始装配焊缝质量偏低。

- 上一篇:起重机桥架加固方案 2016/3/3

- 下一篇:30m 和40m 跨度桥架设计 2016/2/25